人命に関わる機能部品の誤組防止にプロジェクションピッキングシステム®とデジタルピッキング活用

製造機器メーカーC社様

導入事例の紹介動画

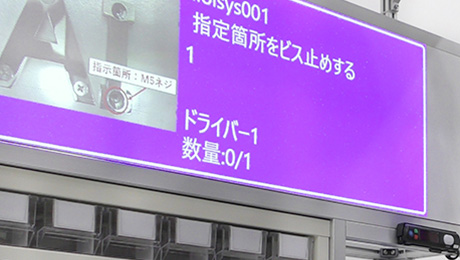

重要保安部品の扱いで、ピッキングや対象部品に合わせてデジタルピッキングシステム(DPS)とプロジェクションピッキングシステム®(PPS®)を使い分け活用

対象物に合わせたDPS/PPS®の使い分けで作業効率化

- 導入の背景

-

-

ピッキング遅れやミスが多く発生してしまう

-

ピッキング作業の教育に時間がかかる

-

- 導入後の効果

-

-

作業遅れや誤出庫によるロス工数削減、また教育時間削減にも

-

自動車部品のため人命に係る機能部品の誤組や欠品防止の対策につながる

-

デジタルピッキングシステムにより誰でも間違うことなくピッキング作業が可能となり作業遅れが激減

-

PPS®によりピッキングミスの削減、また写真やテキストで注意情報を表示することで、配膳位置の間違いが大幅に減少

-

リスト不要でピッキング位置を覚える必要がないので作業教育工数が削減され、スタッフの負担も軽減。作業者への教育工数低減2週間 ⇒ 3日 △7日 ≒ 800千円/年

-

重要保安部品の為、人命にかかわる機能部品の誤組や欠品防止のためにシステムを探していた

-