ポカミス防止、人手不足と作業者負担軽減、作業時間短縮等常に抱えている問題を解決するためには、ピッキングシステムと他のシステムと連携することでより一層の効果が得られます。従来のコンベアだけでなく高速シャトルラック、AGV(*1)やACR(*2)などのシステムと連携することにより、より高い生産性とミスのない高精度の業務を実現することが可能です。アイオイシステムは、物流・製造のDXトータルソリューションベンダーとして、他システムメーカーとのコラボレーションも積極的に推進し、お客様の環境に合わせた複合的なシステム構築をご提案させていただいております。現場のお悩みや課題の解決向けて、お気軽にご相談ください。

*1)AGV: Automated Guided Vehicle 無人自動搬送車

*2)ACR: Autonomous Case-handling Robot 自律型ケースハンドリングロボット倉庫内の商品対人(G2P)自動化モデルに参加できる自律型ロボットです。

電動ドライバー

プロジェクションピッキングシステム®PPSを組合わせると、組立作業において指図書の表示および電動ドライバーとの連動動作により誰でも正しく作業できます。

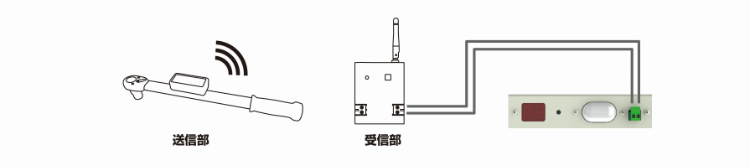

電動ドライバーやトルクレンチとの連携

セル生産等でピッキングした部品の組立時に、トルクレンチや電動ドライバーの締め付け回数の連携も可能です。

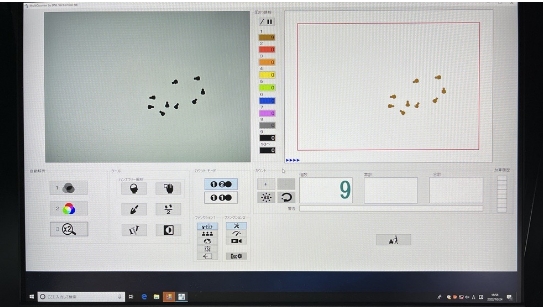

パーツカウンタ(マルチカウンタ)との連携

電子部品などの小さなパーツを瞬時に簡単カウントすることが可能です。

部品ごとの登録は不要で、パーツをトレーに広げるだけで、自動解析が開始します。

多言語にも対応していて、誰でも、すぐに、簡単に使えます。

コンベヤシステム

セル生産等でピッキングした部品の組立時に、トルクレンチや電動ドライバーの締め付け回数の連携も可能です。

- 折りたたみコンテナ、トートをピッキング指示と駆動コンベヤを連動して自動搬送

- ピッキング対象ゾーンに自動切り出し

- 簡易的なローラーコンベヤとの組合せによる手動搬送

検品システム 重量/バーコード検品(固定/モバイル)

デジタルピッキングでの集品と連動した検品システム

- 固定バーコードスキャナによるバーコード検品

- モバイルバーコードスキャナによるバーコード検品

- 重量検品システムとの連動

在庫管理システム

ピッキング実績とリアルタイムで連動する在庫管理システム

- ピッキング完了ボタン押下ごとにリアルタイムに在庫情報の更新

- 入荷検品/補充システムとの連携

- ロット管理

棚卸システム

表示器に在庫情報を表示

- 棚卸作業のペーパーレス化

- 表示器のボタンで在庫チェック/数量修正も可能

補充指示システム

表示器を使用した補充指示

- 商品バーコード/現品票読取により入庫すべきロケーションの表示器が点灯

- 補充ポカミス防止に最適

音声認識システム

音声指示システムとの連携

- ピッキング頻度によりデジタルピッキングエリアと音声ピッキングエリアを分割し、同時制御も可能

- トータルピックを音声ピッキングで行い、出荷先別仕分けをデジタルアソートで実施

実績管理システム

ピッキング作業実績やエビデンス記録機能との連携

- 作業者別ピッキング実績/人時生産性の記録/管理機能との連携も可能

- ピッキング後の荷姿撮影によるエビデンス管理との連携も可能

無人搬送システム

仕分するアイテム、仕分済みのアイテム等を搬送するために、無人搬送機AGVとの連携は多々実現されています。最近は、自律搬送(リフトアップ)型の小型AGVが注目されています。

リフトアップAGVと連携したソリューションをご紹介いたします。

リフトアップAGVで棚を搬送し、ピッキングステーションに商品を届けます。

運ばれてきた棚にプロジェクションピッキングシステム®PPSとシャッターアソートシステムSASで作業を行います。

ソーターシステム

自動仕分け機(ソーター)との連携

- ソーターへのトータルピックをデジタルピッキング化

- ソーターシュート口の表示システムとして表示器を使用

- ソーターとの共存 荷姿や出荷特性によりソーター/デジタルアソートシステムの併用